Il cappotto termico: guida alla scelta e alla posa

In un recente articolo ho trattato L’importanza di un corretto isolamento termico, evidenziando come spesso, al di la del risparmio energetico, questo sia importante per scongiurare problematiche di non poco conto quali, diminuzione del comfort abitativo, formazione di condensa e muffe, ma anche danni da deterioramento alle strutture dell’edificio.

Nell’articolo avevo già spiegato come fosse importante andare a trattare i Cd. “ponti termici” più o meno presenti nell’involucro edilizio (che ricordo essere, in parole povere, la “scatola” – costituita da pareti, solai, finestre, etc. – che racchiude il volume riscaldato di un edificio separandolo dall’esterno) del nostro patrimonio edilizio esistente (quantomeno quello meno recente), suggerendo tre possibili metodiche di coibentazione utili a isolare termicamente l’edificio e risolvere dette problematiche:

-

isolante esterno

-

isolante in intercapedine

-

isolante interno

Con l’articolo di oggi andrò ad approfondire la prima soluzione, quella che prevede l’applicazione di uno strato isolante sulla faccia esterna della muratura, propriamente detta isolamento “a cappotto” proprio come fosse una sorta di “abbigliamento tecnico” che viene “indossato” dall’edificio per migliorare la propria capacità di trattenere calore e migliorare il comfort interno degli ambienti.

Che cos’è il “cappotto termico”

Il cappotto termico è una soluzione tecnica che si è affermata da diversi anni oramai tra i sistemi di risparmio energetico di tipo passivo, sia per migliorare le performance dei vecchi fabbricati, sia per garantire il raggiungimento degli alti standard di quelli di nuova costruzione, con un trend che vede sempre più il costruito moderno andare verso la direzione dell’edificio ad energia quasi zero (definiti Edifici N.Z.E.B. – acronimo di Near Zero Energy Building).

Il cappotto termico è una soluzione tecnica che si è affermata da diversi anni oramai tra i sistemi di risparmio energetico di tipo passivo, sia per migliorare le performance dei vecchi fabbricati, sia per garantire il raggiungimento degli alti standard di quelli di nuova costruzione, con un trend che vede sempre più il costruito moderno andare verso la direzione dell’edificio ad energia quasi zero (definiti Edifici N.Z.E.B. – acronimo di Near Zero Energy Building).

Questo sistema prevede in buona sostanza l’incollaggio e la tassellatura meccanica di un pannello isolante di un certo materiale isolante, di un certo spessore, sulla facciata dell’edificio, il tutto rifinito con una rasatura armata, una rifinitura ed una coloritura protettiva.

Detto così tutto potrebbe sembrare fin troppo semplice ed ovvio, ma la tecnologia descritta nasconde in se molte complessità concettuali e realizzative che non possono essere lasciate al caso, pena un risultato ed un efficacia pessimi.

Per farti capire subito quanto sia complessa la questione, entro subito nel merito con un esempio molto pratico…

Ripartiamo dal concetto di “cappotto” come fosse un indumento che ciascuno di noi indossa nella stagione fredda per ripararsi dal freddo: ti è mai capitato di indossare una giacca a vento dove, anche a seguito di una breve attività fisica, il sudore si è accumulato all’interno della fodera fino a renderla molto umida tanto da aumentare la tua sensazione di freddo?!

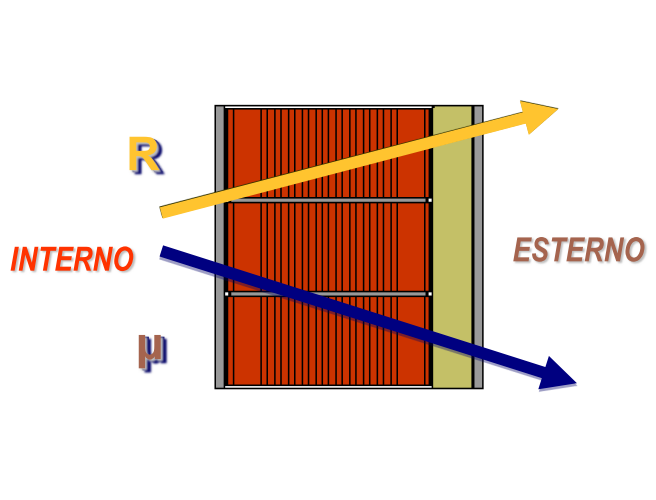

Bene, la stessa circostanza avviene allo stesso modo anche per il “cappotto termico” del nostro edificio, qualora lo strato coibente, pur isolando efficacemente l’edificio, non consenta però al contempo al vapore acqueo di permeare attraverso la parete ed evaporare verso l’esterno (il flusso va dall’interno all’esterno in inverno, al contrario in estate – seguendo sempre il flusso termico dispersivo).

Nel caso in cui accada questo il vapore acqueo intrappolato all’interno della struttura finisce per accumularsi e condensare tra gli interstizi dello spessore murario (si parla appunto di condensa interstiziale – fenomeno ben descritto nell’articolo menzionato in apertura a cui puoi riferirti per approfondire), condizione che comporta un sensibile “decadimento” del potere termoisolante (pari alla nostra sensazione di freddo quando indossiamo indumenti umidi o bagnati) e quindi una maggiore dispersione di calore.

Tutto ciò senza contare che, con l’andare del tempo, l’umidità accumulata causa il deterioramento delle porzioni murarie con problematiche di stabilità dei componenti: l’intonaco si rigonfia e di conseguenza induce uno sforzo meccanico sul sovrastante isolante che inizia a “muoversi”, cosicché si formano delle crepe sui giunti dei vari pannelli isolanti, sino ad un possibile distacco di questi dalla facciata.

In questa prima “battuta” abbiamo introdotto un aspetto da non sottovalutare assolutamente nella scelta di un cappotto termico quello della…

Traspirabilità dell’isolante

In commercio vi sono moltissimi materiali pubblicizzati come ottimi isolanti termici adatti alla creazioni di “cappotto” ma non tutti hanno la medesima capacità di traspirabilità e, molto spesso, questo è un parametro molto poco apprezzato in fase di scelta della soluzione più idonea al caso: si tende molto più facilmente a dare importanza al potere termoisolante che di seguito meglio analizzeremo, senza fare “i conti” con la possibilità che adottando un dato spessore di un certo materiale poco traspirante, questo possa causare i problemi già sopra descritti.

Per approfondire il concetto mio malgrado dovrò scomodare obbligatoriamente alcune semplici nozioni di fisica: spero di riuscire a farlo nel modo più semplice e intuitivo possibile senza scadere nell’insopportabile e nell’antipatico.

Per approfondire il concetto mio malgrado dovrò scomodare obbligatoriamente alcune semplici nozioni di fisica: spero di riuscire a farlo nel modo più semplice e intuitivo possibile senza scadere nell’insopportabile e nell’antipatico.

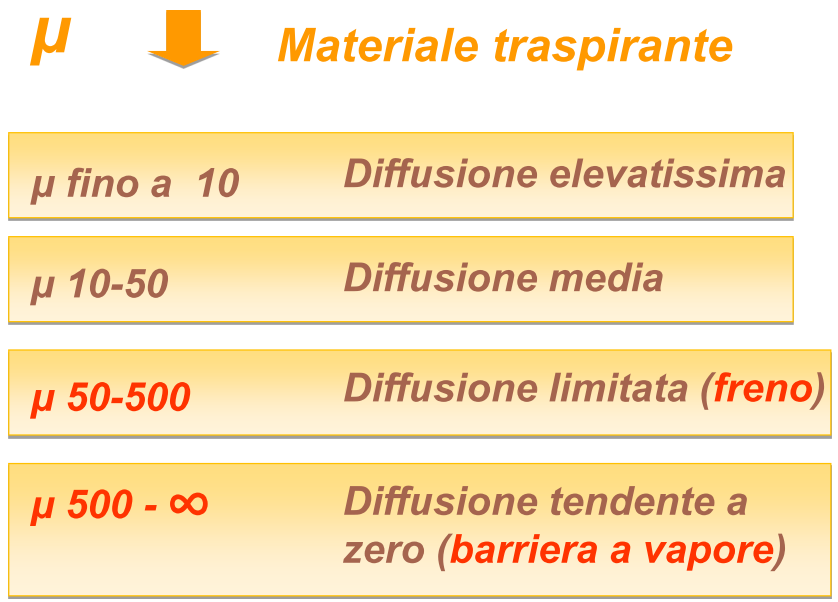

La traspirabilità di un materiale si misura attraverso un parametro fisico detto “fattore di resistenza al vapore” rappresentato convenzionalmente dalla “μ” (mu-greca): questa indica quante volte un dato materiale è più impermeabile alla diffusione del vapore rispetto ad un corrispondente spessore di aria ferma.

Più basso sarà il valore di μ maggiore sarà la capacità traspirante del materiale, viceversa più alto il valore di quest’ultima minore sarà la sua traspirabilità.

Quale concetto generale, nella scelta di un materiale isolante, sono da preferirsi quelli aventi un valore di μ più basso possibile in modo da “costruire” una struttura muraria che nel complesso tenda ad avere una resistenza alla diffusione di vapore, che diminuisca a partire dall’interno verso l’esterno: tale circostanza sarà molto utile per scongiurare le problematiche di condensa all’interno dello spessore murario, in quanto favorirà facilmente in modo naturale l’espulsione dell’umidità presente verso l’esterno dell’edificio.

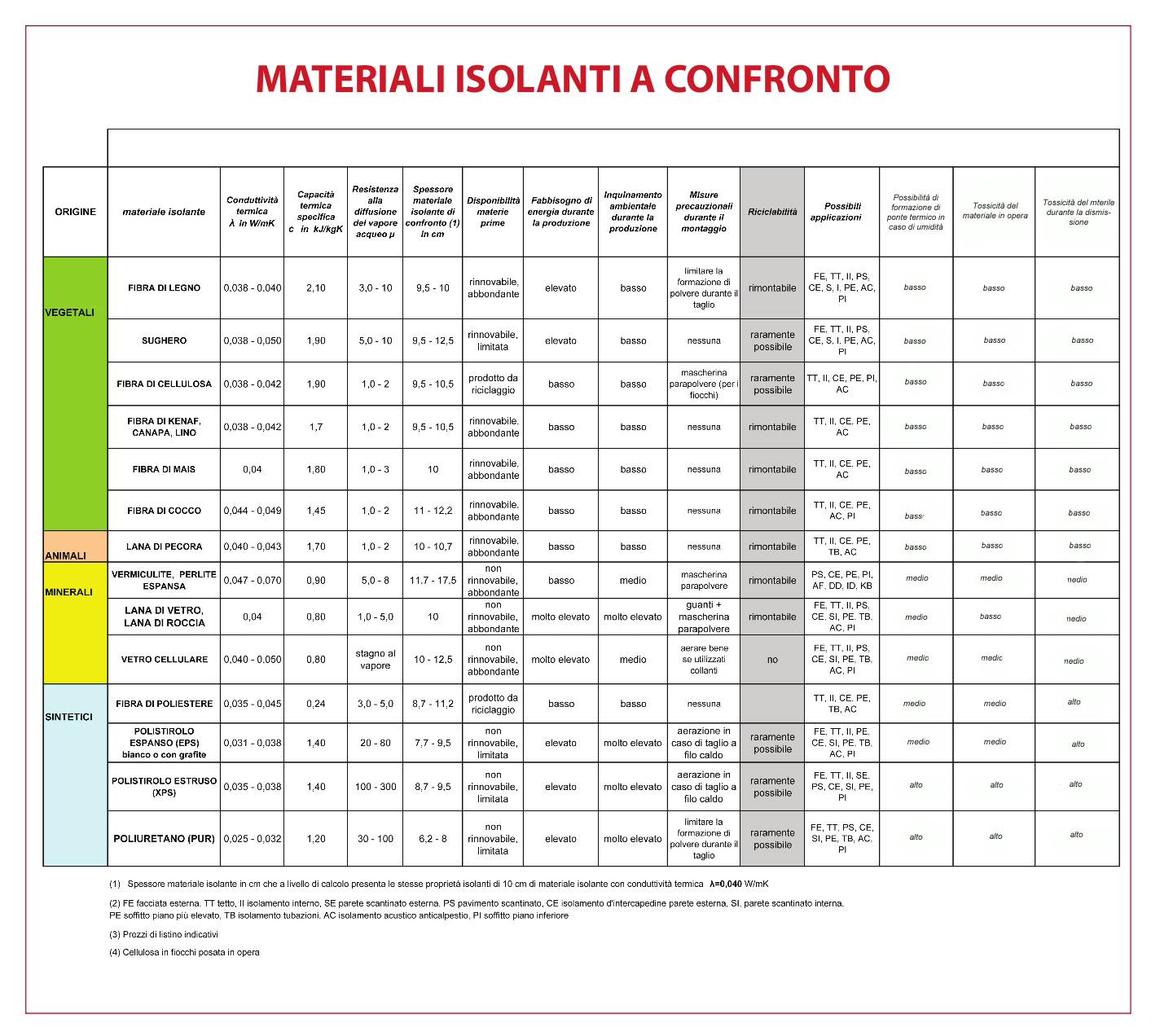

Come potrai notare consultando la tabella comparativa di seguito riportata, generalmente gli isolanti VEGETALI (es. sughero, lana di legno, fibra di canapa, etc.) e quelli ANIMALI (es. lana di pecora), sono i più traspiranti, mentre quelli di natura SINTETICA (es. polistirolo, poliuretano, etc.) lo sono meno.

Ciò non toglie che questi ultimi siano da evitare a priori: tutto dipende dalla situazione da trattare, certamente la scelta non andrà fatta a caso ma dovrà essere ponderata dal progettista che valuterà concretamente tutta una serie di fattori effettuando apposite verifiche tecniche che di seguito meglio andrò ad esplicare.

Resistenza termica ( o conducibilità/conduttività termica )

Tali parametri sono le “due facce” di una stessa medaglia, strettamente correlate tra loro da una relazione fisica ben precisa e molto semplice:

Resistenza termica [R] = conducibilità [λ] / spessore materiale [s]

La resistenza termica (che si misura in m²⋅K / W), definita in fisica come la difficoltà del calore nell’attraversare un dato materiale, è pari al rapporto tra il suo valore di conducibilità (o conduttività – misurata in W / m⋅K ) ed il suo spessore ( misurato in metri ).

Maggiore è la resistenza termica di un materiale ( ovvero minore la sua conducibilità ), minore è il flusso di calore che riesce a passare dallo strato del materiale stesso: pertanto, quale regola generale, a pari spessore i materiali con più bassa conducibilità termica sono migliori isolanti termici rispetto a quelli con conducibilità più elevata.

Sempre consultando la tabella comparativa, potrai notare che al contrario della traspirabilità gli isolanti VEGETALI (es. sughero, lana di legno, fibra di canapa, etc.) e quelli ANIMALI (es. lana di pecora), presentano una maggiore conducibilità termica, rispetto a quelli di natura SINTETICA (es. polistirolo, poliuretano, etc.), che risultano molto più coibenti avendo una minore conducibilità rispetto ai primi.

Potrebbe quindi apparire lampante all’acuto lettore questo “controsenso” nella scelta ottimale del materiale da impiegare:

-

optare per un materiale dalle alte performance isolanti (bassa conducibilità ovvero alta resistenza termica) ma bassa traspirabilità, come POLISTIRENE e POLIURETANO?!

OPPURE…

-

scegliere un materiale che garantisca un’alto valore di traspirabilità del vapore acqueo, ma con potere isolante inferiore, come il SUGHERO o la LANA DI LEGNO?!

DIFFICILE RISPONDERE IN SENSO GENERALE A QUESTA DOMANDA…

Come già spiegato poco sopra spesso non vi è una “soluzione a tutti i mali” pertanto occorrerà affidarsi ad un bravo tecnico competente in termofisica dell’edificio il quale, sulla base del “pacchetto” murario che contraddistingue l’involucro edilizio di partenza riesca a mettere a punto con il giusto equilibrio la migliore soluzione per lo specifico caso da trattare.

Vi sono però alcuni aspetti da considerare che già in prima valutazione “indirizzano” sulla scelta…

E’ ovvio ad esempio che su un vecchio edificio con problematiche di umidità di risalita non sarà davvero consigliabile optare per un isolante che abbia un alto valore di μ (come i pannelli in EPS, XPS, Poliuretano,etc.), in quanto sarebbe come mettere un impermeabile ad una persona che suda in continuazione, con il rischio di creare un vero problema!

Da considerare poi che se tutti gli isolanti termici sono più o meno efficaci contro il freddo, altrettanto non può dirsi per il caldo estivo: gli isolanti leggeri ad esempio sono molto poco efficaci, mentre sono da preferire quelli più pesanti cosiddetti “massivi” nei quali l’onda termica estiva riesce a penetrare con più difficoltà (Es. lane minerali ad alta densità).

Detto questo, in senso generale è possibile esprimere una buona regola progettuale, da tener sempre a riferimento, quanto

meno nella primaria fase di scelta del materiale isolante da impiegarsi, per cui l’ottimale composizione stratigrafica dell’involucro dovrebbe prevedere che:

-

la RESISTENZA TERMICA aumenti a partire dalla parte calda (interno edificio) verso la parte fredda (esterno edificio);

-

la RESISTENZA ALLA DIFFUSIONE DI VAPORE dovrebbe al contrario diminuire a partire dalla parte calda (interno edificio) verso la parte fredda (esterno edificio);

Tanto per far capire sommariamente uno dei compiti nella fase di studio a cui è chiamato il progettista dell’intervento, accenno solo alla Verifica di Glaser, una metodologia fisico-matematica attraverso cui è possibile stabilire, approntando una simulazione teorica che tiene conto delle condizioni di temperatura e umidità interna ed esterna, nonché della composizione stratigrafica della parete esterna (isolante incluso), se quest’ultima possa presentare nelle condizioni reali problematiche di condensazione superficiale ed interstiziale che sarebbero quindi deleterie per il comfort abitativo del caso in esame.

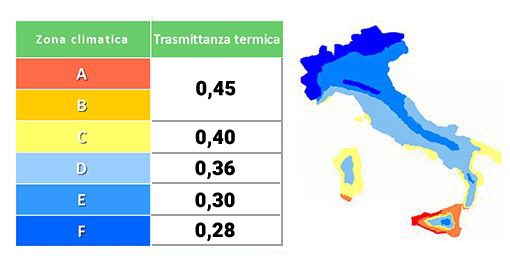

Trasmittanza termica e limiti di Legge

Con analoga procedura è possibile anche stabilire il valore di trasmittanza termica, che ricordo per chi non avesse già letto l’altro articolo già citato in apertura, essere una grandezza fisica che misura il flusso di calore medio che passa, per ogni m² di superficie, attraverso una struttura che delimita due ambienti a temperatura diversa ( si misura in W / m² ⋅ K – sta in relazione alla resistenza termica sopra accennata essendo pari all’inverso di quest’ultima ), che assumerà la struttura a seguito della posa della coibentazione e tale valore sarà molto importante in quanto dovrà essere posto a confronto con i limiti imposti dall’attuale normativa DM 26/06/2015 Cd. “Decreto requisiti minimi”.

A tal riguardo appare doveroso precisare che volendo procedere con un intervento di riqualificazione energetica di un edificio (sia esso monofamiliare che condominiale, di qualunque tipologia), che preveda la modifica dell’involucro esistente con un intervento di posa di un “cappotto termico”, qualunque sia il valore della trasmittanza che caratterizza la parete originaria non basterà apportare un arbitrario “miglioramento” di tale parametro, bensì dovrà essere raggiunto almeno il corrispondente valore limite previsto per la zona climatica in esame.

Il protocollo ETAG004

A livello europeo vige un protocollo specifico previsto per i sistemi “a cappotto” i Cd. ETICS (External Thermal Insulation Composite Systems), denominato ETAG 004, che rappresenta la guida tecnica di riferimento per il rilascio degli ETA (European Technical Approval), ovvero una specifica europea con valore di norma per il singolo prodotto.

In buona sostanza l’ETA è una valutazione tecnica positiva di idoneità all’impiego per l’utilizzo di un prodotto da costruzione di uno specifico produttore per un determinato utilizzo previsto, che contiene le caratteristiche che il sistema e i suoi componenti devono rispettare e le indicazioni sulla progettazione e la messa in opera del sistema.

Il rilascio di un ETA è il primo passo di una procedura più complessa che il produttore del sistema a cappotto deve intraprendere (il cui esito finale è l’apposizione della Marcatura CE obbligatoria ai sensi della Direttiva Europea Prodotti da Costruzione 89/106/EEC1), per poter immettere sul mercato europeo i propri prodotti da costruzione.

La posa di sistemi “a cappotto” onde garantire l’ottimale riuscita dell’intervento e la durata nel tempo, deve essere sempre eseguita utilizzando sistemi certificati e imprese specializzate referenziate!

Gli errori più comuni da evitare nella posa

ERRORE #1: mancato posizionamento del profilo di partenza

Il profilo di partenza è un elemento necessario per la posa di un cappotto in quanto consente di:

Il profilo di partenza è un elemento necessario per la posa di un cappotto in quanto consente di:

-

procedere con una posa regolare e perfettamente orizzontale (salvo rari casi il piano di campagna esterno al fabbricato non è mai perfettamente orizzontale)

-

tenere sollevati i pannelli dal terreno evitando in questo modo di esporli al possibile contatto con l’umidità ed eventuale ristagno d’acqua che ne causerebbe il precoce deterioramento nella parte bassa. Per evitare questo, la porzione più bassa del cappotto è quasi sempre realizzata con un tipo di pannello resistente all’acqua (tipo XPS che è insensibile all’umidità).

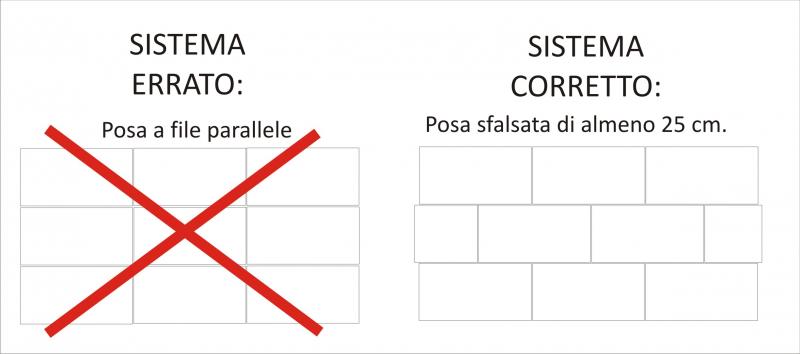

ERRORE #2: errato posizionamento del pannello isolante

Gli elementi costituenti lo strato isolante devono essere posizionati, come previsto dallo specifico manuale di posa, a partire dal basso verso l’alto e sfalsati di almeno 25 cm li uni dagli altri. Ciò consente di ovviare agli effetti deleteri dovuti alle naturali tensioni presenti tra le varie lastre, evitando ad esempio la formazione di fessurazioni in corrispondenza dei giunti.

Gli elementi costituenti lo strato isolante devono essere posizionati, come previsto dallo specifico manuale di posa, a partire dal basso verso l’alto e sfalsati di almeno 25 cm li uni dagli altri. Ciò consente di ovviare agli effetti deleteri dovuti alle naturali tensioni presenti tra le varie lastre, evitando ad esempio la formazione di fessurazioni in corrispondenza dei giunti.

ERRORE #3: errato incollaggio dei pannelli

L’errata applicazione della colla sui pannelli, comporta inevitabilmente con il tempo problematiche di deformazione degli stessi dovuti ai fisiologici movimenti indotti dalle variazioni termoigrometriche. In questa circostanza i pannelli saranno liberi di “imbarcarsi” in modo concavo o convesso, pregiudicando la complanarità della facciata e favorendo le fessurazioni in corrispondenza dei giunti tra i pannelli stessi. Le conseguenti infiltrazioni d’acqua all’interno dello strato coibente porteranno al graduale deterioramento del materiale isolante stesso.

La posa del collante “a regola d’arte” prevede, per i pannelli di tipo sintetico (EPS, XPS, PUR), un applicazione “a cordolo perimetrale e punti centrali”, soluzione che garantisce, una volta accostato il pannello alla superficie muraria, una ottimale spalmatura sul pannello (deve risultare almeno il 40% in superficie) e quindi un efficace adesione: in questo modo il pannello risulta ben fermo sul perimetro e le piccole deformazioni elastiche, che si concentrano solo nella parte centrale, vengono efficacemente assorbite senza problemi.

Per i pannelli isolanti di tipo fibroso (Lane minerali), è più confacente una posa del collante con il metodo “a tutta superficie”, in quanro tali pannelli sono meno soggetti a deformazioni dimensionali.

ERRORE #4: difetti di accostamento dei pannelli isolanti

I pannelli isolanti correttamente posti in opera devono risultare ben accostati tra di loro: le fughe tra questi non devono superare mai i 2/3 mm. Nel caso in cui dovessero circostanziarsi distacchi maggiori è possibile operare in questo modo: per fughe entro i 5/6 mm è possibile utilizzare un’idonea schiuma isolante a bassa densità, diversamente dovrà essere adottata una ripartizione del pannello tale da rendere idonea la posa senza che vengano inseriti spessori troppo piccoli e comunque sempre composti del medesimo materiale isolante (in nessun caso materiale diverso o schiuma espandente ad alta densità!).

Da evitare inoltre il riempimento con rasante che andrebbe a costituire sicuro ponte termico e motivo certo di fessurazioni tra pannello e pannello, in ragione della disomogeneità di comportamento deformativo tra i due materiali.

ERRORE #5: Errata applicazione della rete di armatura

Il rivestimento del pannello, eseguito con idoneo rasante, deve essere “armato” ovvero posizionata una rete in fibra di vetro alcali resistente al centro o nel terzo esterno dell‘intonaco di fondo, partendo dall’alto verso il basso. Il procedimento corretto prevede l’applicazione di un primo strato di rasante, “l’annegamento” della rete sul primo strato ancora fresco e la successiva stesura ( dopo che il primo strato ha “tirato” – non prima di 24 ore dalla sua applicazione ) di un secondo strato a copertura completa dell’armatura. Spesso tale procedura non viene eseguita correttamente: si applica la rete direttamente sul pannello e si effettua una sola rasatura esterna oppure si applica il primo strato di fondo quindi la rete ma non lo strato di “chiusura”. Da considerare inoltre l’importanza di una corretta formazione dei giunti tra le reti di armatura che non dovono risultare accostati, ma effettuati opportuni sormonti di almeno 10 cm.

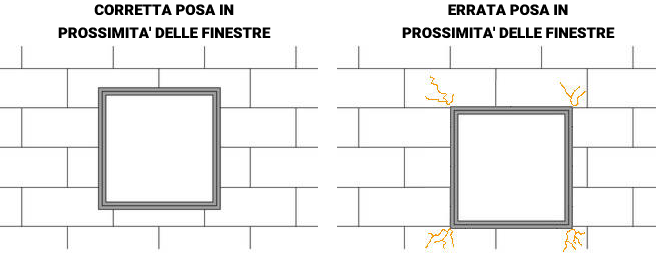

ERRORE #6: Mancato rinforzo della rete a 45° in prossimità degli angoli delle aperture

In prossimità degli spigoli delle aperture architettoniche ( finestre, portefinestre ) deve essere predisposta una “armatura integrativa” posta a 45° in prossimità di ciascun spigolo, allo scopo di contrastare gli sforzi tensionali che fisiologicamente si concentrano in prossimità di tali parti. Il mancato rinforzo dell’armatura comporta inevitabilmente delle fessurazioni sulla superficie del rivestimento che si propagano proprio a partire dagli spigoli e che causano con l’andare del tempo il deterioramento del pannello isolante.

ERRORE #7: Utilizzo di materiali isolanti diversi

L’isolamento a cappotto deve essere fatto sempre con l’utilizzo del medesimo materiale: l’utilizzo di diversi materiali isolanti sulla medesima parete è un errore banale quanto grave. Infatti ciascun materiale ha un diverso coefficiente di dilatazione ( quindi diverse deformazioni tensionali ) in relazione alle variazioni termoigrometriche, ma anche una diversa conducibilità termica condizione che comporterebbe ad un comportamento disomogeneo in termini di performance termiche.

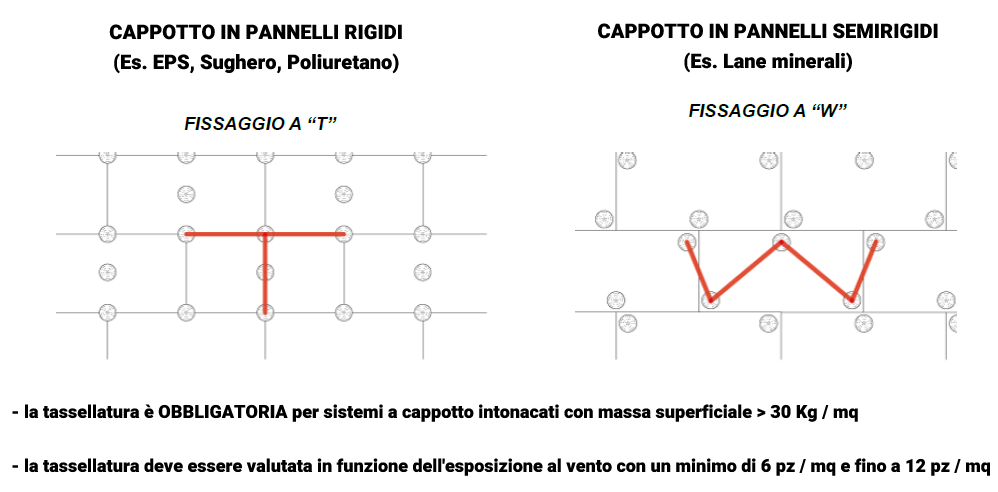

ERRORE #8: Errori di applicazione della tassellatura

La tassellatura costituisce una fase importantissima per la buona riuscita dell’intervento di isolamento, sia in termini di durata del sistema nel tempo, sia per garantire l’ottimale estetica della facciata e non meno importante per questioni di sicurezza di stabilità del sistema.

La buona regola di posa prevede che i tasselli non siano inseriti con la testa troppo in profondità sul pannello onde evitare che in tali punti possa successivamente accumularsi troppo rasante, condizione che comporta alla lunga la percezione visiva dei punti di tassellatura sulla facciata.

I tasselli devono quindi essere disposti con la testa perfettamente allineata con il filo esterno dei pannelli isolanti, oppure incassata nello spessore dello strato isolante previa fresatura con apposito utensile ed avendo cura successivamente di tappare gli incavi realizzati con dischi di materiale isolante (il medesimo).

Cosa importantissima! La tassellatura non sostituisce in alcun modo l’incollaggio (a cui è deputata la funzione di tenuta dei pannelli) ma si affianca a questa onde conferire stabilità nei confronti dell’azione del vento.

Conclusioni

In questo articolo abbiamo introdotto la tecnologia del “cappotto termico”, quantomeno nei suoi aspetti più importanti: lo scopo è quello di fornire al lettore, oltre alle conoscenze base, gli spunti per opportune riflessioni circa le caratteristiche salienti di tale sistema, introducendolo ai concetti fondamentali di progettazione ma soprattutto di posa, onde evitare problematiche ovvie come in foto.

La trattazione non è stata certamente completamente esaustiva di tutti quelli che sono gli elementi in gioco, ad esempio non ho volutamente trattato nello specifico i materiali isolanti, argomento che ho deciso di rimandare ad un prossimo articolo a questo prettamente dedicato, onde approfondire in modo opportuno i numerosi prodotti oggi disponibili sul mercato.

______________

Segui gli aggiornamenti sulla pagina Facebook oppure iscriviti al Gruppo Fb Saperecasa per restare sempre aggiornato sulle novità del blog.